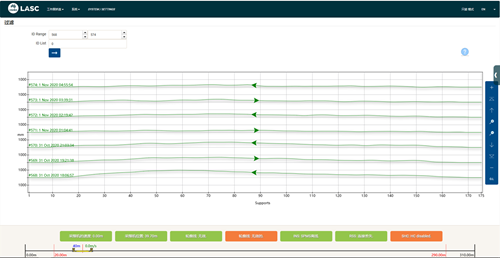

“這條綠色的虛線就是人工割的一刀基准線,黃色的虛線就是LASC系統自動調整修正形成的軌跡線......”11月2日上午,在黃陵礦業二號煤礦211智能化綜採工作面地面監測平台前,該礦綜採一隊支部書記史磊正給職工仔細講解著智能化綜採工作面投入的“新神器”。

作為黃隴礦區首套引進的LASC慣性導航系統,該系統採用軍用高精度光纖陀螺儀和定制的定位導航算法,可以實時監測採煤機三維姿態、精准定位,實現工作面自動調直,採煤工藝水平控制、遠程監測與控制等功能。

“目前工作面開採模式主要是採煤機記憶割煤、液壓支架自動跟機移架,地質構造復雜時還要採取人工輔助干預。”據該礦副總經理楊波介紹,由於礦井地質條件復雜,推採過程中情況時刻變化,如何對工作面開採數據進行實時跟蹤、准確記錄、分析判斷從而實現地質圍岩智能探測,採煤機智能開採是目前全國煤礦行業實現全工作面無人化開採遇到的最大技術瓶頸。

為此在2019年,黃陵二號煤礦211智能化綜採工作面設備配套前期,該礦對比行業內煤機慣性導航系統相關技術,相比之下由澳大利亞CSIRO研發的LASC系統精度更高、技術更全面。該系統的硬件裝置INS系統由加速計和光速陀螺儀兩部分組成,體積小、功率大,不需要搭建外部基礎設施,可以在沒有基站指引的情況下,自行判別方向,實現採煤機准確定位,工作面自動調直。

經多次實地考察調研和論証,決定由中煤科工集團上海有限公司、北京天地瑪珂電液控制系統有限公司共同參與進行二號煤礦211智能化工作面LASC慣導系統安裝調試工作。

LASC慣性導航系統應用的第一步就是要實現工作面自動調直。

據介紹,LASC慣導技術工作原理就是通過與採煤機連接獲得初始空間位置,當採煤機行走時,陀螺儀(INS)檢測採煤機的運行軌跡。當人工示范刀的基准軌跡完成后,LASC生成採煤機運行軌跡曲線,並通過LASC服務器上傳到工作面智能化計算機主機,主機接收到數據后下發給控制器,控制器根據收到的數據將基准軌跡參數寫入程序中,在採煤機下一刀採煤時,程序自動作用在成組推溜中,根據上一刀的軌跡參數進行補償推溜,從而實現工作面自動調直。

自8月份該系統安裝完后,經兩個月的試運行前后比對分析,人工干預的工作量明顯減少,生產效率更是提升5%-10%。

“智能化開採技術的探索和應用就是要不斷減少生產成本和職工勞動強度,提高生產效率,實現礦井高質量發展。”談到礦井智能化開採技術今后規劃時,該礦總經理李團結介紹,下一步該礦將積極探索研究、加強對外合作,力爭早日實現採煤機全自動化割煤、智能規劃和三維開採智能導航技術目標,為礦業公司探索智能化開採技術、全力打造智能礦井、智慧礦區貢獻二礦力量。(當地供稿 楊新亞 吳寧 )